Sustainable Carbon Fiber シリーズ

(循環型炭素繊維)

軽量構造材料の切り札、CFRPはこれまでリサイクルが難しいとされてきましたが、独自開発の精密乾留方式は、循環した熱風の連続対流により解離した樹脂は可燃性ガスとなり自らが燃料となり熱源となるので、そのLCA値はとても小さくなり、 炭素繊維は長繊維のまま残すことができます。

地球環境に優しい、循環型炭素繊維(Sustainable Carbon Fiber = sCF)になります。

KOBATRON炭素繊維は、新品の炭素繊維に比べ、1/10のLCA値が環境省に報告され、その数値(2.3ton-CO2/ton)は鉄鋼と同等です。植物由来樹脂等と組合わせることにより、金属素形材と代替できるレベルのLCA値のCFRTPを構成できます。

開発の背景

CFRPを用いた航空機においては使用範囲が50%以上に拡大し軽量化が加速し、燃費向上によって、CO2発生量の低減に寄与しているが、同時に製造時の端材のリサイクルが問題になっていた。日本では、世界に先駆け水素エネルギーを用いる燃料電池車にCFRP製高圧タンクが採用されCO2ガス発生ゼロの代表例として期待を集めている。今後B787の退役機から発生するCFRP部材の解体処理に加え、乗用車も廃車時のリサイクル問題に直面している。この問題を解決するために、日本国内のみならず、世界的にCFRPリサイクルの技術開発が行われ、一部は実用化されたが、そのリサイクルされた製品(カーボンファイバー)の姿は、新品の状態に比べ、その品質は大幅に劣るモノが多く、せいぜい不織布やチョップドファイバー、ミルド状の商品にはなったが、炭素繊維の引張強度を活かす長繊維の抽出はこれまでその例が無かった。

富士デザインが独自に考案した精密乾留装置を使ったCFRPリサイクルは、CFRPに精密に温度調節された熱風をあて、循環させることで、CFRPのP(プラスチック部分)が、可燃性ガスになり循環し、それが熱風となり樹脂をそぎ落としていく形態でCFRPからPを解離させる方式なので、CFRPの基材であるカーボンファイバーに対するダメージが極端に少なく炭素繊維を抽出することができる技術です。これは、日本国内で独自に開発された、世界に誇る技術です。

精密熱風循環乾留法について

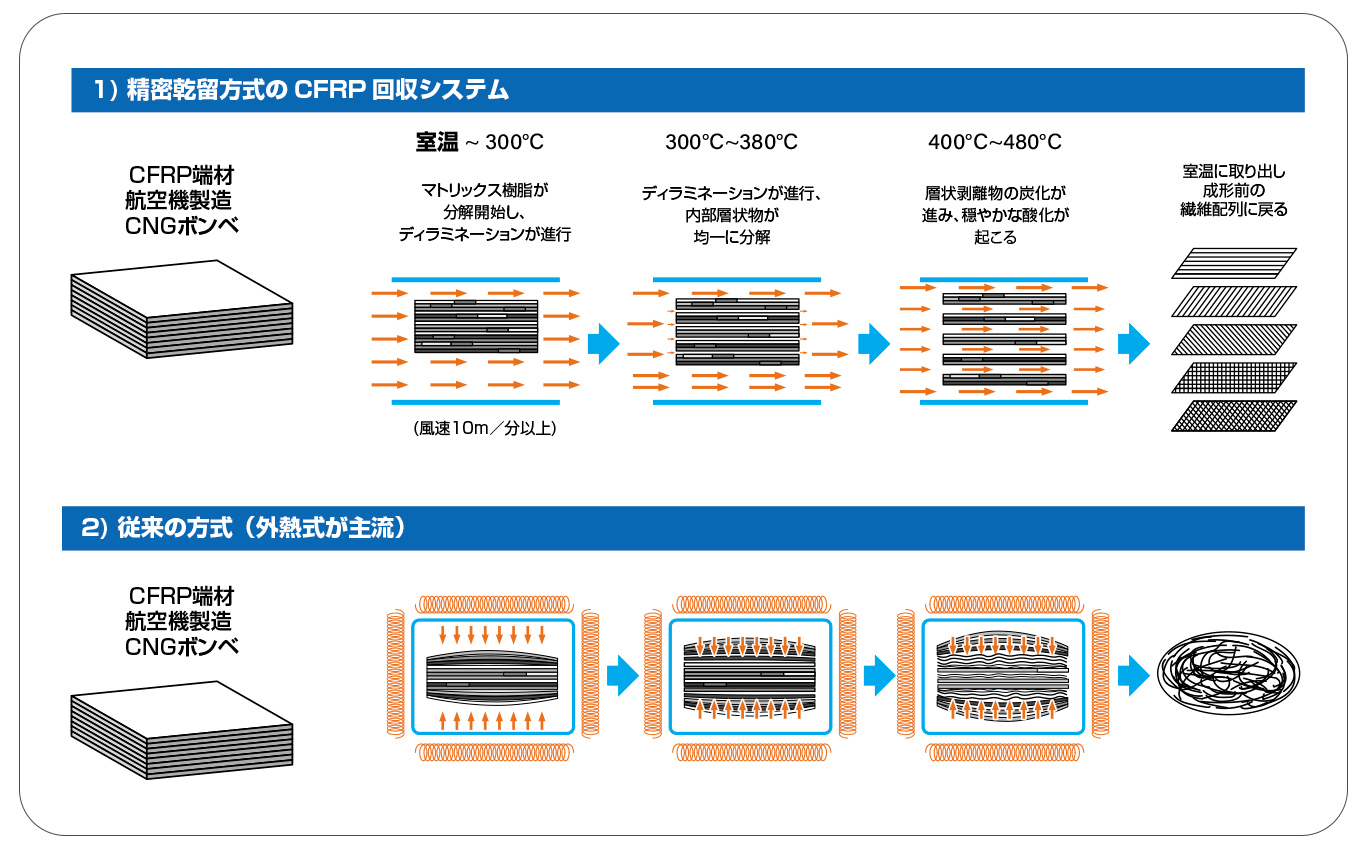

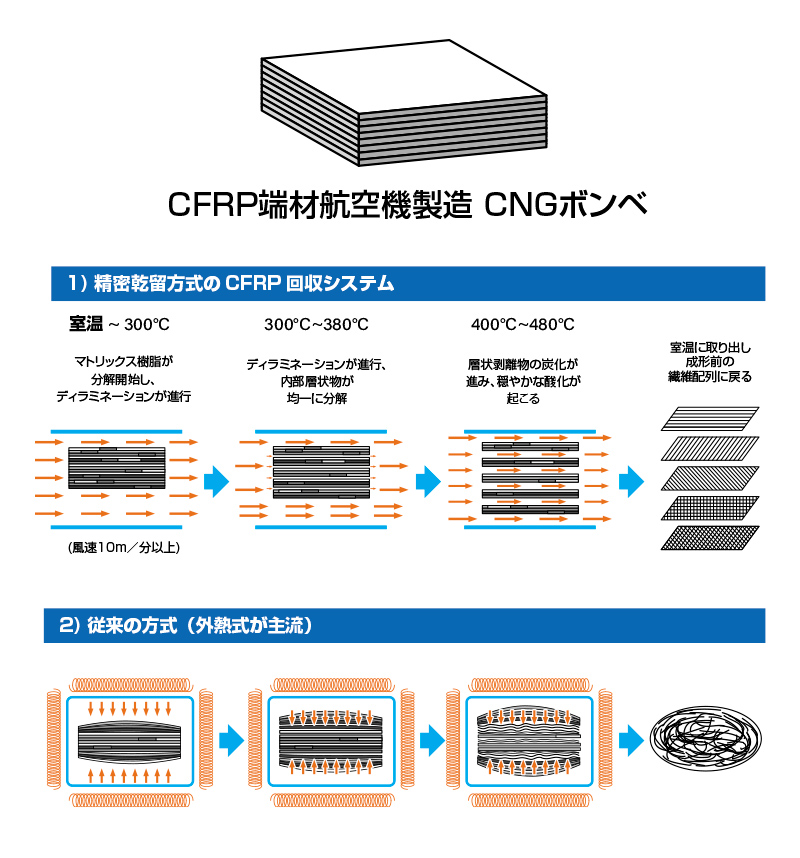

一般的なrCF回収方法として、熱分解法と溶媒分解法があります。溶媒分解法は現状ではボリュームアップが難しく、ユーザーの求める規模及びコストでの生産・供給が難しいと考えられます。熱分解法では、従来は炉の外側を熱して炉の内部を600℃程度まで上げ、マトリクス樹脂を分解するという外熱式が多く採用されていいますが、高熱により樹脂が炭化し繊維に炭化物(チャー)が残存する上、rCFの熱劣化により強度がバージンCF(vCF)の60~70%となるため補強材としての信頼性も低いといった課題が残ります。

富士加飾は独自の精密熱風循環方式による回収技術を開発しました。熱分解法に分類されますが、500℃以下の低温で処理するため炭素繊維は過熱による劣化することなく、異物の少ない高純度なrCFが得ることができます。

精密熱風循環方式のプロセスを具体的に説明します。

- CFRPの端材・廃材を処理炉に配置投入し、炉内に高温の熱風(10m/分以上)を送り込みます。

- 炉内温度が300℃程度になるとエポキシなどのマトリクス樹脂が分解しはじめます。フィックの第一法則に基づき、熱風によりマトリクス樹脂分解され、CFRPはデラミネーションを開始します。

- 約380℃でマトリクス樹脂が熱分解反応して繊維周囲にアモルファスカーボンが生成されると、残反率10%程度のところまでカーボン化しながら樹脂量が減り、CFRP内部の層状物が均一に分解していきます。

- 400~480℃になると残炭率は3~5%まで降下します。

炉の外部から熱せられるのではなく、炉内に熱風が送り込まれることで繊維と繊維の間をガスが通り抜けるため適度に繊維が解れていき、室温に戻せば成形前の繊維配列のまま、例えばトウ状のものはトウ状のまま、使用期限切れの織物プリプレグからはファブリックのまま、きれいな状態のrCFを取り出すことができます。富士加飾ではこれまでの精密熱風循環回収装置の稼働実績によるデータの蓄積があるので、残炭率の微妙な調整が可能で、トウの収束率、ファブリックの固さをコントロールすることも可能です。

こうして得られたrCFの表面は少量の熱分解炭素が繊維を結束するため、vCFと同様の加工状態を作り足すことが可能で、コンパウンドやその他の二次加工にも最適な材料となります。