コンポジット=複合材料というぐらいですから、材料の成形の特性も一筋縄ではいきません。

カーボンコンポジットと一口にいっても、マトリックス樹脂が熱硬化性のものと熱可塑性のものでは「常識」が異なります。

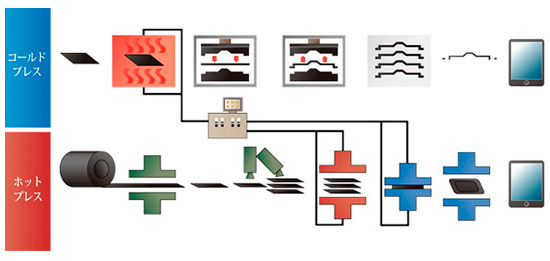

| 熱硬化性 | 硬化前は液状、ペースト状、粉体状で、加熱により化学反応が促進し、硬化する。 常温で硬化するマトリックス樹脂もありますが、成形サイクルを考えれば、量産向きではありません。 すなわち「熱をかけて固める」樹脂 |

| 熱可塑性 | 硬化前は、液状、粉体(ペレット)状、フィルムシート状のプリプレグ、またはセミプレグを加熱して溶融させ、柔らかい状態で金型形状にし、冷却することで硬化する。 すなわち「熱してから、冷やして固める」樹脂 |

樹脂成型加工から、量産コンポジットの成形技術開発を行われている方もいらっしゃいますが、金属プレス成形からの派生技術として、CFRPのプレス成形に取り組まれている方にとっては、けっこう難しい技術チャレンジになります。

樹脂製品の成形加工技術では「熱制御」具体的には熱可塑性プラスチックの成形加工は、いかに早く加熱するかよりも「どのようにきれいに冷却するか」のが重要になります。

JCM日本複合材マーケットは、まったく新規の成形機器の導入はもちろんですが、既存の成形機委のCFRP成形向けのアップグレード、最適化のご提案が可能です。

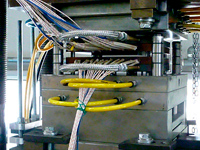

JCM日本複合材マーケットがおすすめする加熱、冷却の制御システムであるGMSシステムは、すでに複数の技術コンサルティング、制御システムの納入実績があり、国内成形メーカーで稼働が始まっています。

GMSシステムの特長は、現行の熱硬化性樹脂成型用プレス機や金属鍛造プレス機を簡易的に改良して転用することが可能で、開発した専用の金型と金型温調用のコントローラを導入すれば、熱可塑性の複合材料の短時間形成が可能になることです。

今まで、熱硬化性樹脂成型メーカーや金属プレスメーカーの企業様は、市場が限られていた面がありましたが、このシステム導入により、新たな市場を開拓することが可能になります。

- 熱可塑性および熱硬化性プリプレグの両方に対応

- 近赤外線ランプヒーター併用で、短時間でのコールドプレス成形に対応

- 専用金型を採用することにより、樹脂を含浸させながらのホットプレス成形が可能

- 安定的に金型温度を制御するために、独立した16チャンネルを装備

・昇温時また冷却時においてヒーターと冷却水量を自動調節する事が可能 - 複合材料成形専用に開発されたソフトを使用し、容易に条件設定

・大型タッチパネルの採用で見やすく、操作性が向上

・パソコンとの接続ができ、成形条件の管理やデータ編集が可能

材料(板材)を加熱して適温の金型でプレスする為、成形サイクルが非常に速く、大きい製品や深さがある製品には最適。